هیچ محصولی در سبد خرید نیست.

بازتاب خبر تولید چاپگر سه بعدی زیستی سوبا

رونمایی از چاپگر سه بعدی زیستی PB101

چاپگر سه بعدی زیستی مدل PB101 سوبا در سال 1403 رونمایی ...

در این مقاله خواهید خواند:

فناوری های ساخت از گذشتههای دور مورد توجه انسانها و حکومتها قرار داشتهاند. روشهایی مانند سفالگری، چکشکاری فلزات و انواع ریختهگری برای صدها و حتی هزاران سال توسط حکومتهای باستانی مورد استفاده قرار میگرفتهاند تا بتوانند ساخت ادوات مورد نیاز سرزمینها و به خصوص ادوات جنگی را تامین کنند. اهمیت این موضوع به شکلی بوده است که برخی از کشورها سالها بر روی کشف فلزات مقاوم، عملیات حرارتی و آلیاژسازی تحقیق و تلاش نمودند تا بتوانند سلاحهایی سبکتر و با مقاومت بالاتر تولید نمایند. چرا که یکی از اصلیترین عوامل قدرت تهاجمی و بازدارندگی دفاعی یک کشور بر اساس دانش آن کشور در حوزه فلزات و ساخت سلاحهای پیشرفتهتر بوده است.

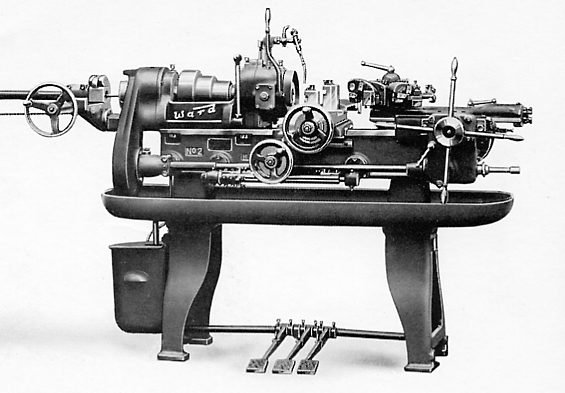

به مرور و با ورود به عصر انقلاب صنعتی، روشهای تولید توسعه یافت و سرعت تکامل فرایندهای ساخت رو به فزونی نهاد. روشهای مختلف شامل خراطی، دریلکاری، برشکاری، خمکاری و ماشینکاری در این دوران توسعه یافتند و پیشرفت قابل توجهی در حوزه ساخت قطعات دقیق حاصل شد.

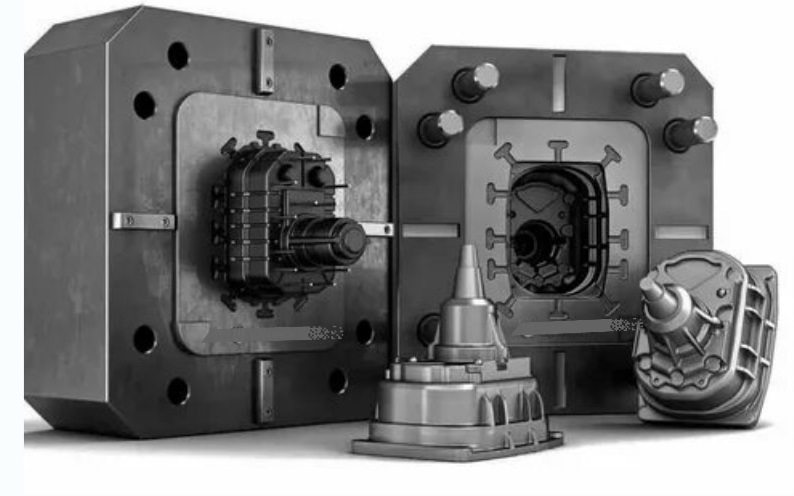

همه این موارد اما با گسترش دنیای کامپیوتر و الکترونیک دچار تحول شدند. ظهور دستگاههای cnc (ساخت و ماشینکاری به کمک کامپیوتر) سبب کاهش نقش اپراتور در کیفیت محصولات و در نتیجه افزایش کیفیت ساخت، تکرارپذیری بالا در ساخت و افزایش سرعت تولید شد. ساخت قالب به روش ماشینکاری cnc انقلابی در صنعت تزریق پلاستیک رقم زد و در قرن بیستم میلادی دنیای ساخت مصنوعات پلیمری رشد قابل توجهی یافت. صنعت پلاستیک و پلیمر در حوزههای مختلف از پزشکی تا اسباببازی، از صنعت خودرو تا صنایع هوایی و حتی در جزئیترین لوازم و ابزارهای خانگی محبوب شد. این صنعت به قدری توسعه یافت که تقریبا کمتر دستگاهی را می توان یافت که فاقد قطعات پلاستیکی باشد (بدنه و قطعات پلاستیکی، کلیدها، لاستیک ها و… در دستگاه های مختلف دیده می شوند).

با ورود به قرن ۲۱ اما مفهومی به نام ساخت افزایشی و نمونهسازی اولیه سریع توجه همگان را به خود جلب نمود. این صنعت که به نام چاپگرهای سهبعدی شناخته میشود تحت عنوان یکی از مهمترین عناصر انقلاب صنعتی نسل چهارم شمرده شد. صنعتی که سبب تحول در صنایع مختلف شده و با کاهش هزینه های نمونه سازی، سرعت توسعه صنعت را افزایش داده است.

در ادامه به بررسی برخی از مرسومترین روشهای تولید خواهیم پرداخت و سپس به نقش قابل توجه ساخت افزایشی در توسعه صنایع اشاره خواهیم نمود. امیدواریم این مقاله آموزشی از سوبا به تکامل دانستههای شما از دنیای ساخت کمک نموده و دلیل محبوبیت ساخت افزایشی در صنایع مختلف را برای شما آشکار سازد.

در روش ماشین کاری، ساخت قطعات به روش براده برداری صورت میپذیرد. در این روش قطعه خام با حجمی بیشتر از نمونه مورد نیاز روی دستگاه قرار گرفته و با حذف قسمتهای اضافی به یکی از روشهای سوراخ کاری، تراش کاری، فرزکاری، سنگ زنی و… قطعه نهایی حاصل میشود. در ادامه برخی از روش های ماشین کاری به شکل مختصر تشریح شدهاند.

سوراخ کاری یا (drilling) عملیاتیست که در آن بر روی قطعات سوراخهای مدور انجام می شود. این عملیات معمولا با ابزار مته صورت گرفته و با دستگاه هایی مثل دریل های معمولی و همچنین دریل های ستونی صورت می پذیرد.

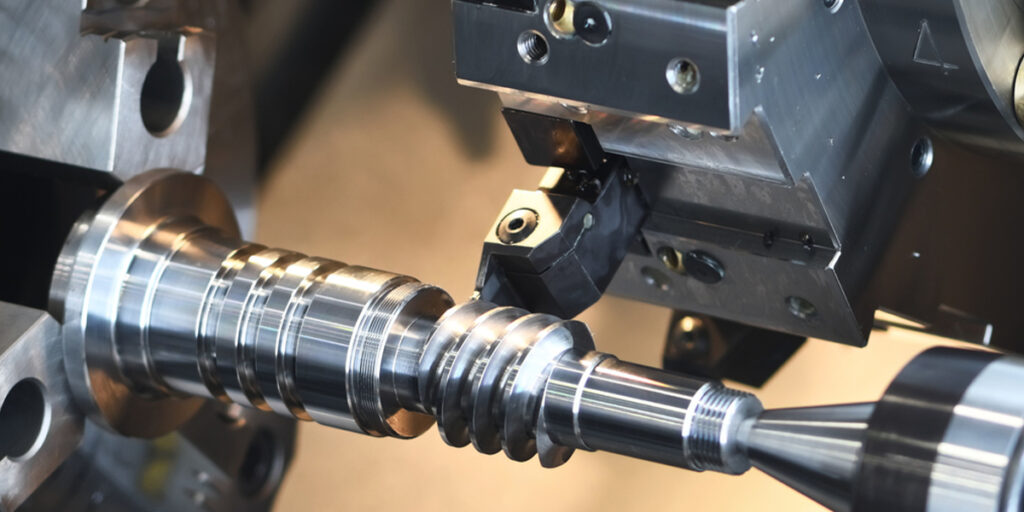

تراشکاری نیز یکی از روش های ساخت کاهشیست که در آن قطعه کار مورد نظر بر روی دستگاه بسته می شود. در این روش قطعه کار به چرخش درآمده و توسط تیغ تراشیده می شود. اپراتور تراش با به حرکت دراوردن تیغ و جابجایی آن در طول و عمق قطعه، تراش مورد نظر را انجام داده و شکل مطلوب را ایجاد می کند.

تراشکاری اما همانند هر روش تولید دیگر مزایا و محدودیت های مربوط به خود را دارد. این روش مناسب ساخت قطعاتیست که دارای ویژگی های ذیل باشند:

1- قطعات استوانه ای و مخروطی شکل

2- ایجاد رزوه و مارپیچ در سطوح دوار

3- داخل تراشی

4- ایجاد سوراخ هایی در مرکز و امتداد قطعه

5- دیسک تراشی

و…

اما محدودیت های این روش نیز عبارتند از:

1- ساخت قطعاتی با مقاطع غیر دایروی (ممکن است با ابتکاراتی بتوان برخی از این قطعات را نیز تولید نمود)

2- ایجاد سوراخ ها و رزوه های جانبی در قطعه

اما اولین محدودیت که همان محدودیت در ساخت قطعات غیر دایروی می باشد بزرگترین محدودیت این روش است. به عنوان مثال ساخت یک چرخدنده با دستگاه تراش ممکن نیست و برای ساخت آن از باید از سایر روش های تولید استفاده نمود.

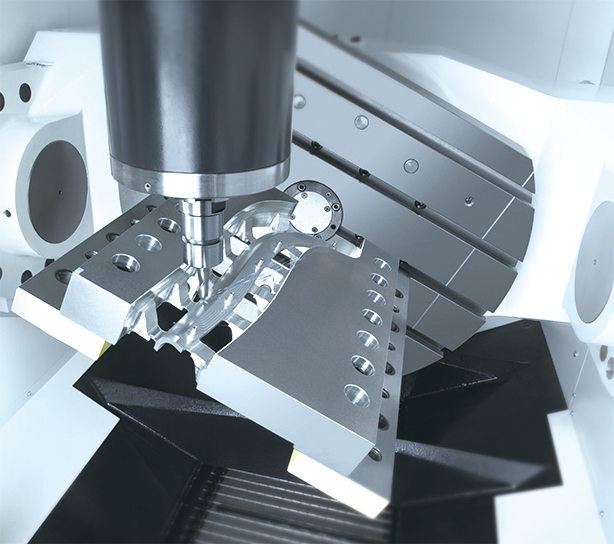

در فرزکاری برخلاف تراشکاری، قطعه کار ثابت بوده و توسط تیغ فرز (عموما مته) لایه برداری از قطعه انجام می شود. با حرکت مته در جهات مختلف امکان تراش، سوراخ کاری و شکل دهی به قطعه به صورت لایه لایه وجود دارد و بدین شکل ساخت قطعات با مقاطع غیر دوار نیز میسر می شود. قطعاتی مثل چرخدنده و… . اما این روش نیز محدودیت هایی در ساخت قطعات دارد. محدودیت هایی مثل ایجاد سوراخ های جانبی، ایجاد رزوه و مارپیچ، ایجاد شیار های جانبی و…

تراشکاری CNC نیز روشی مشابه تراشکاری عادیست اما با یک تفاوت بسیار مهم! در تراشکاری معمولی، حرکت محورهای دستگاه توسط اپراتور و به شکل دستی صورت می پذیرد. در واقع اپراتور به میزان مورد نظر، تیغچه را حرکت داده و براده برداری انجام می دهد. اما در تراش CNC حرکت دستگاه توسط کامپیوتر کنترل می شود. اما به چه صورت؟

در این روش ابتدا قطعه مورد نظر در کامپیوتر و به شکل سه بعدی طراحی می شود. سپس فایل سه بعدی طراحی شده توسط یک نرم افزار واسط به جیکد تبدیل می شود. جیکد در واقع مشخص کننده مسیر حرکت، سرعت چرخش، سرعت پیشروی و نرخ براده برداری دستگاه است. بدین ترتیب ساخت قطعات در این روش با کنترل کامپیوتر صورت میپذیرد. پس از بسته شدن قطعه کار بر روی دستگاه و تنظیم کردن آن توسط اپراتور، تراش قطعه مطابق برنامه و با حرکت اتوماتیک دستگاه صورت می پذیرد. بدین ترتیب به دلیل مداخله کمتر انسان در ساخت، خطای انسانی کاهش یافته و قطعات با دقت بالاتر و همچنین در بسیاری از موارد با سرعت بالاتری تولید می شوند.

توضیحات ارائه شده در تراشکاری CNC را می توانید به فرزکاری CNC نیز بسط دهید. در واقع فرزکاری CNC نیز مشابه فرزکاری معمولی عمل نموده و اما برنامه پذیر است. بنابراین ساخت قطعه در این روش بر اساس دستورات کامپیوتر برای حرکت دستگاه و بر مبنای جیکد صورت میپذیرد. مشابه قبل، دقت و سرعت ساخت در این روش نسبت به فرزکاری معمولی بالاتر بوده و به عنوان یک روش تولید فراگیر مورد توجه قرار دارد.

نکته: منظور از تراش و فرز CNC که در این مقاله به آن ها پرداخته شده، ماشینهای سه محور هستند. ماشینهای 4 و 5 درجه آزادی نیز در صنعت مورد استفاده قرار گرفته که هر یک در نوع خود محدودیتهای ساخت را کاهش میدهند. به عنوان مثال در محدودیت های فرزکاری ذکر شد که این روش برای رزوه تراشی و ایجاد شیارهای جانبی در قطعه دارای محدودیت است. حال آنکه دستگاه های 4 و 5 محور بسته به نوع محورها می توانند در تراش شیارهای جانبی و… مورد استفاده قرار گیرند.

در این روش از تولید دیگر براده برداری و ماشینکاری مطرح نیست. هر چند ممکن است پس از ریخته گری، قطعات نیازمند ماشینکاری باشند. در ریخته گری عمدتا ابتدا از قطعه مورد نظر قالب گرفته شده و سپس فلز مذاب در قالب ریخته میشود. با انجماد قطعه در قالب و پس از سرد شدن آن، قطعه از قالب خارج میشود. در ریخته گری اما چالشهای مختلفی نیز وجوددارد. انقباض قطعات، ترک خوردگی، وجود مُک و عیوب ساختاری، ترد شدن قطعات و… از جمله چالشهای مهم در این حوزه هستند.

در صنعت دو روش ریخته گری به شکل مرسوم شناخته شده اند. ریخته گری سنتی که عموما در قالب ماسه ای انجام شده و ریخته گری دقیق که در آن قطعات پس از طی شدن چندین فرایند تولید می شوند.

در ریخته گری سنتی ابتدا از یک قطعه مرجع قالب گرفته می شود. قالب ها در این روش عمدتا ماسه ای یا از جنس سیلیکات سدیم هستند و عموما قالب ها به شکل دو کفه ای می باشند. پس از قالب گیری، فلز مذاب درون قالب ریخته شده و با گذشت زمان انجماد می یابد. سپس کفه های قالب باز شده و قطعه از قالب خارج می گردد.

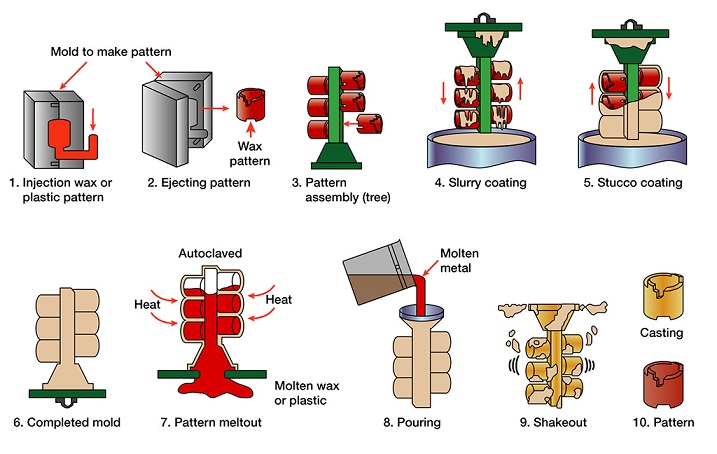

در ریخته گری دقیق ابتدا یک قالب فلزی ساخته شده و سپس تزریق موم (عمدتا) در آن صورت می گیرد. قطعات مومی بر روی یک خوشه مومی جانمایی می شوند. خوشه مومی طی چند مرحله توسط دوغاب های سرامیکی پوشش دهی شده و بدین ترتیب قالب سرامیکی در پیرامون قطعات و راهگاه ها شكل مي گيرد. با خشك شدن دوغاب، مجموعه به شکل وارونه در داخل كوره هاي پیش گرم قرار گرفته تا ضمن ذوب شدن موم و خروج آن از قالب، سرامیک ها پخته شوند. در مرحله بعد قالب سرامیکی تا دمایی نزدیک به دمای فلز مذاب گرم شده وسپس فلز مذاب در آن ریخته می شود. پس از سرد شدن، سرامیک ها توسط سند بلاست شکسته می شوند و خوشه فلزی از درون قالب سرامیکی به دست می آید. سپس با برش خوشه ها، قطعات فلزی مجزا از هم به دست می آیند.

دایکست (دایکاست) را هم می توان به نوعی ریخته گری برشمرد. اما با یک تفاوت ساختاری با روش های ذکر شده در فوق! در روش های ذکر شده فوق، قالب های ریخته گری از نوع موقت هستند. به عبارتی برای هر بار طی شدن فرایند ریخته گری به یک قالب مجزا نیاز است و نمی توان از یک قالب برای تولید چند قطعه استفاده نمود. اما در روش دایکست، قالب عمدتا فلزیست و مذاب توسط یک دستگاه در آن تزریق می شود. در این روش تزریق مذاب تحت فشار بسیار بالایی صورت میپذیرد و قطعات با عیوب و محدودیت های کمتری تولید می شوند. هر چند این روش به دلیل فلزی بودن قالب آن، برای تولید فلزات دما بالا چندان ممکن و رایج نیست و این امر به نوعی محدودیت آن محسوب می شود اما در هر صورت در تولید انبوه قطعات فلزی، به خصوص قطعات آلومینیومی، روش دایکاست یک روش مهم و مورد توجه است. امروزه بسیاری از قطعات فلزی خودروها مثل پوسته گیربکس و… به این روش تولید می شوند.

تزریق پلاستیک یکی از روش های تولید انبوه قطعات پلیمریست. این روش شباهت زیادی به روش دایکست در ریخته گری دارد. در این روش نیز ابتدا قالب فلزی ساخته شده و بر روی دستگاه تزریق پلاستیک نصب می شود. سپس گرانول پلیمری در مخزن دستگاه تزریق پلاستیک پر می شود.گرانول توسط یک سیستم محرک مانند مارپیچ و… به سمت قالب هدایت می شود. گرانول در مسیر حرکت به سمت قالب گرم شده و به صورت مذاب در می آید. سپس پلیمر مذاب با فشاری بالا در قالب تزریق می شود. پس از تزریق کفه های قالب از هم جدا شده و قطعه ساخته شده از قالب خارج می شود.

بسته به کاربرد قطعات تولید شده در این روش از گرانول های مختلفی استفاده می کنند. گرانول های ABS، PVC، PA و… از جمله گرانول های مورد استفاده در تزریق پلاستیک هستند.

اما بلاخره رسیدیم به ساخت افزایشی 🙂

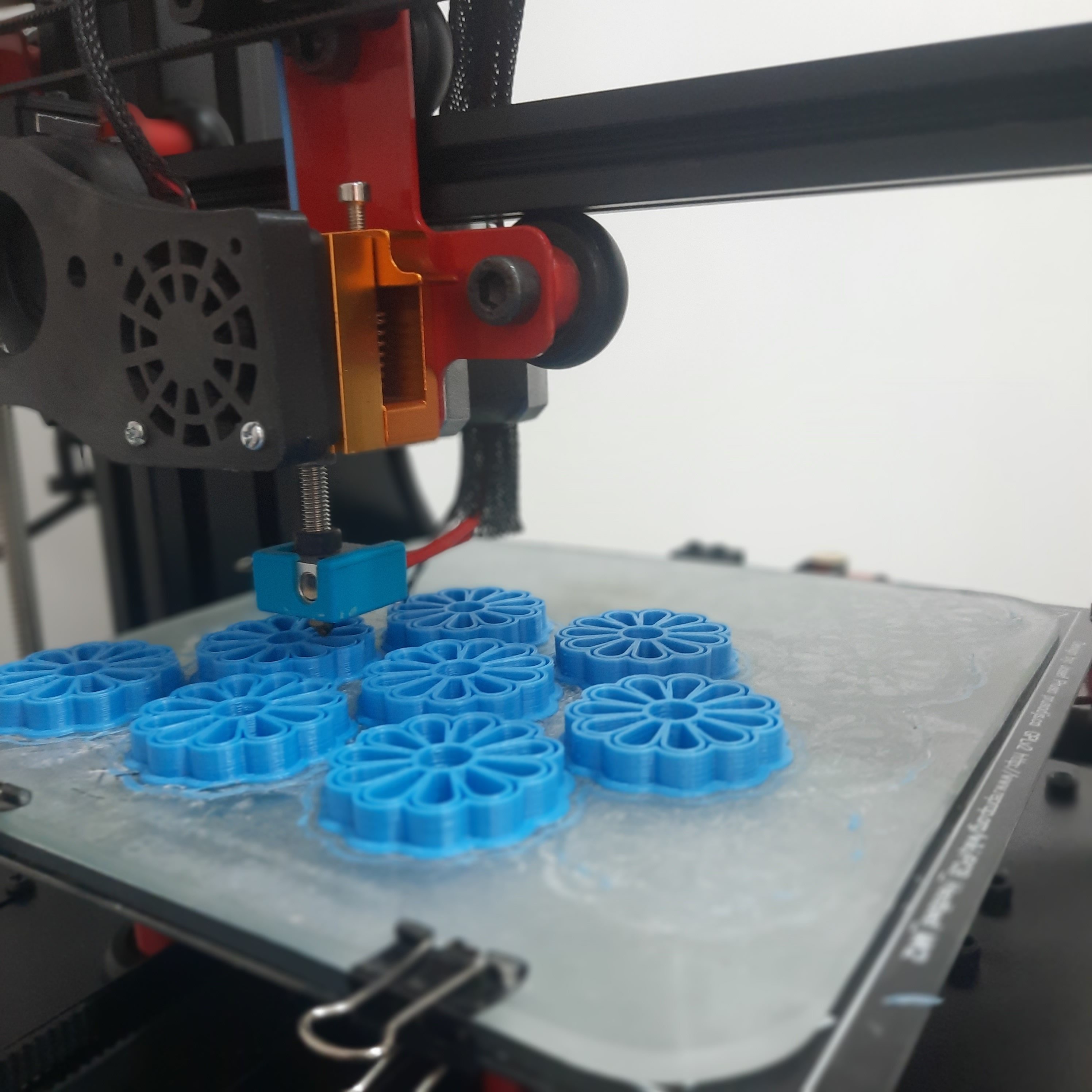

ساخت افزایشی یا همان پرینت سه بعدی یک روش تولید نسبتا نوین است که عموما در ساخت قطعات کم تیراژ و نمونه اولیه کاربردی فراوان دارد. بیش از 21 نوع فناوری وجود دارد که پرینترهای سه بعدی بر مبنای آن عمل می کنند. فناوریهای LOM، BioPrinting، SLM، SLS، SLA، DLP، LCD، FDM و… برخی از روش های تولید را تشکیل می دهند که هر یک در کاربرهای بخصوصی مورد توجه قرار دارند.

فناوری FDM به عنوان مرسوم ترین فناوری پرینت سه بعدی شناخته شده است. دستگاههای FDM به دلیل قیمت مناسب و کاربری آسان مورد استقبال طیف وسیعی از کاربران قرار گرفته اند. در ادامه برای درک بهتر از فناوری ساخت افزایشی و اهمیت و جایگاه فعلی آن در تولید لازم است به موارد زیر توجه شود:

1- چرا از فناوری ساخت افزایشی استفاده می شود و این فناوری در چه تولیداتی صرفه اقتصادی دارد؟

همانطور که ذکر شد، فناوری ساخت افزایشی یک روش تولید است که در آن قطعات به شکل لایه لایه ساخته می شوند. بنابراین در این روش هیچگونه قالبی وجود ندارد و برای تولید قطعات به پرداخت هزینه های سنگین قالب سازی نیازی نیست. البته باید در نظر گرفت که قیمت ماده اولیه پرینترهای سه بعدی از روش های تولید مشابه گرانتر است. به عنوان مثال در چاپگر FDM که از مواد اولیه پلیمری و پلاستیکی فراوری شده استفاده می شود. این مواد پلیمری از نمونه های مشابه خود در تزریق پلاستیک گرانتر هستند. با این وجود چنانچه تولید کننده قصد تولید قطعات پلاستیکی با تیراژ محدود را داشته باشد، بدون شک پرینت سه بعدی ارزان ترین و مناسب ترین روش تولید است. برای درک بهتر و کَمّی موضوع به مثال زیر توجه کنید:

در تولید ماده A به روش تزریق پلاستیک نیاز به پرداخت مبلغ 80 میلیون تومان جهت ساخت قالب وجود دارد. سپس فرض کنید تولید کننده برای تولید هر قطعه 2.000 تومان هزینه ماده اولیه را می پردازد (قیمت دستگاه تزریق پلاستیک که حداقل حدود 500 میلیون تومان است را در نظر نمی گیریم و فرض می کنیم تولید کننده از قبل صاحب دستگاه بوده است). بنابراین چنانچه تولید کننده قصد تولید نهایتا 500 عدد قطعه را به روش تزریق پلاستیک داشته باشد، بدون احتساب هزینه های برق، اجاره و… مبلغ 81.000.000 تومان جهت تولید این تعداد باید بپردازد.

حال فرض کنید تولید کننده قصد تولید همین تعداد به روش پرینت FDM را داشته باشد. در این صورت هزینه ای برای قالب سازی وجود ندارد اما هزینه ماده اولیه برای تولید هر قطعه در حدود 20.000 تومان مفروض است (در بدترین حالت). بنابراین هزینه تولید 500 قطعه مشابه به روش پرینت سه بعدی FDM در حدود 10.000.000 تومان برآورد می شود و این به معنای 71.000.000 تومان کاهش هزینه در تولید است.

حال اگر تیراژ را از 500 به 5000 افزایش دهیم، هزینه تزریق پلاستیک معادل 90.000.000 تومان و هزینه پرینت سه بعدی معادل 100.000.000 تومان خواهد بود.

نتیجه گیری: تولید قطعات کم تیراژ با استفاده از چاپگرهای سه بعدی صرفه اقتصادی قابل توجهی را به همراه دارد.

2- آیا برای ساخت قطعات فلزی می توان از چاپگرهای سه بعدی استفاده نمود؟

چاپگرهای سه بعدی دارای تنوع بسیاری هستند. چاپگرهای SLM برای پرینت سه بعدی فلزات استفاده می شوند. اما این چاپگرها برای تولید بسیاری از قطعات فاقد صرفه اقتصادی هستند. چرا که تکنولوژی چاپ در این روش بسیار پیشرفته و مواد مصرفی آن ها بسیار گران قیمت است. از این فناوری معمولا در صنایع هوافضا برای ساخت قطعات پیچیده از متریال هایی مقاوم مانند تیتانیوم مورد استفاده قرار می گیرد.

اما آیا راه دیگری برای تولید قطعات فلزی به کمک چاپگرهای سه بعدی وجود دارد؟

پاسخ مثبت است. همانطور که در پاراگراف مربوط به ریخته گری توضیح داده شد، برای ساخت قطعات فلزی به روش ریخته گری، وجود حداقل یک نمونه اولیه از قطعه مورد نظر ضروریست. در بسیاری از موارد قطعات مورد نیاز برای ریخته گری فاقد نمونه اولیه هستند و ریخته گران مجبور به ساخت یک نمونه اولیه هستند تا بتوانند از آن قالبگیری کنند. در ریخته گری سنتی، ساخت نمونه اولیه هر چند میتواند به روش ماشینکاری صورت پذیرد اما ماشینکاری یک روش عمدتا گران قیمت است. در اینجا چاپگرهای سه بعدی FDM امکان ساخت پیچیده ترین قطعات را به شکل کاملا مقرون بصرفه دارند و میتوانند در ساخت نمونه اولیه قطعات ریخته گری سنتی مورد استفاده قرار گیرند. جالب است بدانید با یک بار ساختن نمونه اولیه پلاستیکی، میتوان صدها نمونه فلزی را بر اساس آن تولید نمود. ضمن

اما در ریخته گری دقیق قطعات کم تیراژ نیز فناوری ساخت افزایشی توجیه پذیر است. با توجه به آنکه مواد مصرفی چاپگرهای FDM از نوع پلیمرهای ترموپلاست هستند، می توان از آن ها جهت تولید نمونه پلیمری به عنوان جایگزین نمونه مومی شکل استفاده نمود. به این ترتیب با حذف هزینه های سنگین قالبسازی و تزریق موم، می توان قطعات کم تیراژ را با صرفه اقتصادی قابل توجهی ریخته گری دقیق نمود.

شاید بپرسید چرا قطعات را ریخته گری کنیم؟ چرا از ماشینکاری استفاده نکنیم؟ دلیل استفاده از ریخته گری می تواند اختلاف قیمت قابل توجه آن با ماشین کاری باشد. ضمن آنکه بسیاری از قطعات پیچیده در ریخته گری با سهولت بیشتری نسبت به ماشینکاری تولید می شوند.

نتیجه گیری: چاپگرهای سه بعدی در تولید قطعات فلزی در هر دو روش ریخته گری سنتی و ریخته گری دقیق دارای کاربرد بسیار به صرفه هستند و استفاده از آن ها در تولید قطعات فلزی به این روش کاربردیست.

3- مدت زمان ساخت قطعات به روش پرینت سه بعدی چگونه است؟

سرعت ساخت قطعات با چاپگرهای سه بعدی در مواردی با ماشینکاری CNC قابل مقایسه است. اما این مقایسه لزوما مقایسه صحیحی نیست. چاپگرهای سه بعدی FDM که برای تولید قطعات پلاستیکی استفاده می شوند باید با سایر روش های تولید پلاستیک مقایسه شوند. چاپگرهای سه بعدی برای ساخت یک قطعه زمان بسیار بیشتری را نسبت به تزریق پلاستیک صرف می کنند. هر چند این زمان به عوامل متعددی مثل ابعاد، پیچیدگی و جزئیات قطعه، کیفیت مورد نیاز در ساخت، میزان تراکم قطعه، نوع ماده مصرفی و… وابسته است اما در هر صورت زمان ساخت قطعات با پرینترهای سه بعدی بسیار بیشتر از تزریق پلاستیک است. به عنوان مثال ساخت یک قطعه با تزریق پلاستیک ممکن است در مدت زمان 10 ثانیه صورت پذیرد اما ساخت همان قطعه با چاپگرهای سه بعدی مستلزم 3 ساعت زمان باشد.

اما یک نکته بسیار مهم وجود دارد که نشان می دهد در بسیاری از موارد تولید قطعات با چاپگرهای سه بعدی در زمان بسیار کمتری در مقایسه با تزریق پلاستیک صورت می یابد.

بله مجددا تیراژ. برای ساخت یک قطعه به روش تزریق پلاستیک ضروریست زمان زیادی صرف طراحی قالب و ساخت قالب تزریق پلاستیک شود (40 روز زمان را به عنوان حداقل زمان ساخت در نظر بگیرید) بنابراین چنانچه تیراژ قطعات کم باشد قطعا چاپگرهای سه بعدی بسیار سریعتر عمل می کنند و از این رو به این فناوری Rapid Prototyping یا فناوری نمونه سازی اولیه سریع نیز اطلاق می شود.

برای درک بهتر موضوع با یک مثال کَمّی در این حوزه پاسخ به این سوال را به اتمام می رسانیم. فرض کنید شخصی قصد تولید 400 عدد از یک قطعه را دارد و مدت زمان ساخت آن قطعه با چاپگر سه بعدی 2 ساعت است. در این صورت امکان تولید حداقل 11 قطعه با چاپگر سه بعدی در 24 ساعت وجود خواهد داشت (پرینتر سه بعدی می تواند بدون حضور اپراتور به شکل شبانه روزی کار کند). در این صورت پرینت سه بعدی قطعات در مجموع در 26 روز صورت می پذیرد. این درحالیست که در تزریق پلاستیک حداقل 40 روز زمان برای ساخت قالب را متصور شدیم (هرچند در عمل ممکن است بسیار بیشتر شود) حال این نکته را در نظر بگیرید که مبلغ یک دستگاه تزریق پلاستیک حداقل حدود 30 برابر یک دستگاه پرینتر FDM است. با توجه به این موضوع و با توجه به هزینه های قالب سازی که در پرسش اول ذکر شد، کدام روش برای تولید قطعات کم تیراژ به صرفه تر است؟ قطعا استفاده از چاپگرهای سه بعدی

نتیجه گیری: چاپگرهای سه بعدی در ساخت قطعات کم تیراژ نسبت به تزریق پلاستیک بسیار سریعتر عمل میکنند. ضمن آنکه در تزریق پلاستیک، امکان اصلاح قطعه تولیدی به سادگی وجود ندارد و تغییر قطعه مستلزم تغییر قالب است. حال آنکه در پرینت سه بعدی، تولید کننده هر زمان که بخواهد و بدون اتلاف زمان می تواند نسبت به اعمال تغییرات در قطعات تولیدی بعدی عمل نموده و قطعات جدید را به شکل متفاوت و مطابق نظر کارفرما تولید کند.